|

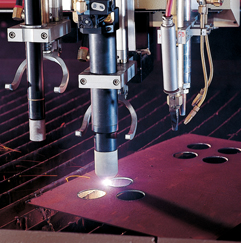

Trident는 조선소, 금속 제조/배급, 대형 부품이나 큰 볼륨을 정기적으로 가공해야 하는 업체 등에 이상적인 장비압니다. 플라즈마 절단에 필요한 고속 프로파일링과, 산소(oxy/fuel) 절단에 필요한 고강도의 견고함이 조합되어 있는 점이 이 성공적인 Trident 시스템의 고유한 인증입니다.

Trident는 12m 폭 까지의 재료를 가공할 수 있습니다. 단일 재료이거나, 다수의 재료를 일렬로 놓은 경우에도 가공할 수 있습니다. 본 시스템은 최대 20 개의 절단 및 마킹 툴을 설치할 수 있습니다. 몇몇 Farley LaserLab 의 고객들은 서로 다른 토치 레이아웃의 다수의 Trident를 통합된 공동 작업 공간에서 동시에 사용하기도 합니다.

우수한 생산성을 가진 본 시스템은 운송장비, 철로, 조선, 농업, 토목, 광업, 건설 장비, 및 일반 중공업 제조 등의 매우 다양한 분야에서 사용되어지고 있습니다.

이러한 높은 내구성이 요구되는 산업 환경에서는, 긴 서비스 수명, 높은 가공 용량, 높은 품질이 필수적입니다. Trident는 견고하고, 안정적으로 24시간 풀가동 하며 큰 볼륨 작업들을 오늘도 충분히 수행해 내고 있습니다.

단일 부품으로 가공되어진 구조는 경쟁기종보다 다섯 배 우수한 중량 대비 강성도를 지니고 있습니다. 최신 CAD 워크스테이션들에서 개발되고, 유한요소법, 역학 및 운동학 분석이 적용된 Farley LaserLab의 낮은 레일 및 빔들의 구성은 최대한의 안정성과, 최적의 얼라인먼트, 그리고 쉬운 수동 또는 로보틱 로딩을 구현하였습니다. 단일 부품으로 가공되어진 구조는 경쟁기종보다 다섯 배 우수한 중량 대비 강성도를 지니고 있습니다. 최신 CAD 워크스테이션들에서 개발되고, 유한요소법, 역학 및 운동학 분석이 적용된 Farley LaserLab의 낮은 레일 및 빔들의 구성은 최대한의 안정성과, 최적의 얼라인먼트, 그리고 쉬운 수동 또는 로보틱 로딩을 구현하였습니다.

빠른 가속력으로 깨끗하고 찌꺼기 없는 절단

최대 절단 속도까지 도달하는데 2mm 정도의 이동거리가 소요되는 정도입니다. 빠른 가속력은 찌꺼기없이 말끔한 절단에, 특히 모서리부분에서, 필수적인 요소입니다. 서보 드라이브는 시스템의 위치 정확도를 한층 더 향상시킬 수 있도록 하였습니다.

Trident 시스템의 주요 구조는 피해갈 수 없는 절단기술 및 컨트롤러 테크놀로지의 진보에도 여전히 사용될 수 있도록 설계되었습니다. 몇몇 Trident 시스템들은 만들어진지 15년이 지났지만, 최근에 최신 PDF32 CNC 하드웨어와 플라즈마 시스템으로 업그레이드가 되어서, 현재 시판되는 경쟁사의 신제품과 비교하여 월등한 성능을 보이고 있습니다.

Trident는 광범위한 플라즈마 및 산소 절단 토치를, 다수의 토치 캐리지에 장착할 수 있습니다. 이 유연성은 각 시스템이 귀하가 필요로 하는 사양에 정확하게 맞춰질 수 있도록 하며, 귀하의 사업이 번창함에 따라 차후에 추가될 수 있는 여분의 용량을 제공합니다.

Trident는 쉬운 기계 셋업과 빠른 조작을 위한 기능들을 포함하고 있습니다. 자동 토치 간격 조절, 고속 관통, 사용자 지정 홈 페이블, 부분 후진, 두 버튼 리트레이스(retrace), 레이저 스포트 조준기 등을 포함합니다.

기계의 각각의 부품들은 우수한 성능과 안정성, 그리고 긴 수명을 갖도록 디자인되고 선택되었습니다. 경우에 따라서, 부품의 사양이 실제 사용되어질 성능에 비해 과도하게 높게 설정되어 보일 수도 있는데, 이는 많은 볼륨을 양산할 때에도 충분히 안정적이며 지속적으로 가동할 수 있도록 하기 위함압니다.

캐터필러(caterpillar) 타입의 호스 캐리어를 사용하여, 최소한의 호스 및 케이블을 사용하여, 꼬임을 방지할 수 있도록 하였습니다. 드라이브 시스템은 복잡한 보정 시스템을 사용하지 않아서, 잦은 고장이나, 조절 및 관리의 어려움으로부터 해방되었습니다. 정밀한 높이 감지 장치는 보다 나은 절단 품질과, 보다 긴 소모품 수명을 갖도록 해 줍니다.

Profiling speed: Up to 25m/min (800ipm)

Traverse speed: Up to 30m/min (1200ipm)

Acceleration: Up to 0.6m/s²

Accuracy: +/- 0.25mm (0.010")

Repeatability: +/- 0.1mm (0.004")

Mechanical

Bearings: Linear bearings on precision round-ways

Rails: Rigid, low profile, fabricated and machined

Drive system: Rack & pinion, backlash free enclosed gearbox with 3kw AC servos in both axes

Electrical/Electronic

CNC Control: Farley PDF / P4 Mobile

Screen: 17" Touch

Communication: Ethernet LAN

Configuration

Cutting widths: 3m to 10m (8' & 30')

Cutting lengths: 3m to 50m (10' to 160')

Material thickness: 1mm to 500mm (12g to 20")

Torch carriages: Up to 8

Tools per carriage: Up to 4

Slave carriages: Up to 7

Tool Options

Plasma: Standard up to 1000 amp, Hydefinition up to 260 amp

Oxy/fuel: LPG, Acetylene, Natural gas

Bevel cutting: +/- 45 degree

Marking: Plasma, indent, powder, inkjet, engraving , centre spot drill

설립시 부터 Farley의 사업 부문의 핵심은 플라즈마 및 플레임 절단에 있어왔습니다. 설립시 부터 Farley의 사업 부문의 핵심은 플라즈마 및 플레임 절단에 있어왔습니다.

플라즈마 절단은 전기 전도 가공으로, 이온화된 가스 - 플라즈마- 의 빠른 분사력으로 작업물을 가열하고 재료를 녹이는 절단 방식입니다. 고속의 이온 가소의 플라즈마 분사는 용해된 금속을 메커니컬한 방식으로 날려버리고, 재료를 절단하게 됩니다. 이 기술은, 플라즈마의 초점 제어를 통해서, 도체 재질들도 절단하고, 보다 부드럽고 경제적으로 절단할 수 있도록 하는데에 있습니다.

플라즈마는 지난 35년간의 긴 역사를 갖고 있습니다. 최근의 발전된 기술로, 에너지 레벨을 증가시켜 플라즈마 절단 속도를 향상시키고 동시에 절단 품질도 향상시킬 수 있게 되었습니다.

|

![]()