3D 레이저를 이용하는 절단(cutting) 가공

자료제공 및 저작권자

본 자료의 저작권은 진아교역 및 해당 장비의 제조업체에 있습니다.

3D 레이저를 이용하는 절단(cutting) 가공

|

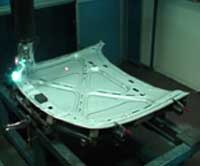

오늘날, 레이저 커팅은 가장 대중적으로 쓰이는 재료 가공 기술 중의 하나이며, 특히 평면(2D) 및 절곡/단조 가공된 입체(3D) 판금에서 많이 쓰이고 있습니다.

3차원(스탬핑, 절곡, 조립된 부품들) 부문에서는, 다른 가공방식으로는 상상할 수도 없는 새로운 어플리케이션들을 레이저 커팅이 가능케 하였습니다:

다양한 어플리케이션 적용성을 보장하고, 최고의 성능과 안전 표준을 위해서, PRIMA INDUSTRIE의 3D 장비들은 같은 그룹 내에서 제작된 CO2 레이저를 대부분 사용하고, PRIMA ELECTRONICS에서 개발한 수치 제어 시스템을 사용합니다. 그러므로, 고유의 책임감과 함께 완전한 테크놀로지의 컨트롤이 가능합니다. |

3D 레이저를 이용하는 용접 가공

|

레이저 용접은 매우 작은 한 지점에 높은 에너지를 집중적으로 방출하여, 재료를 녹여서 두 부품간의 안정되고 견고한 연결부위(조인트)를 만드는 방식입니다. 부품이 받게 되는 에너지는 조인트에 초점이 맞춰져서, 열에 의해서 영향을 받는 부분과 가공물의 변형을 최소화하게 됩니다.

3D 어플리케이션에서는, 랩 용접(lap welding)이 가장 많이 쓰입니다. 부품들은 대부분 성형(forming)으로 만들어지고, 그러므로, 치구들은 부품들을 탄성을 극복하고 기본 위치에 놓이도록 힘을 주어야 합니다. 레이저 헤드가 경로를 따라 용접할 때에, 치구들은 부품 조인트의 기준을 잡고, 단단히 위치를 고정시키주어야 합니다.   자동차 부문의 차체 부품들에서는, 스티치 용접(stitch welding)이 사용됩니다. (전통적인 스포트 용접과 매우 흡사함.) 다른 용접 기술들에서는, 사이클의 대부분의 시간이 기계 (또는 로봇)을 한 스치티(또는 스포트)에서부터 다음 스티치로 이동하는데에 소모됩니다. 반면, "원격 용접(remote welding)"이 가능한 레이저 용접에서는, 레이저 헤드가 가공품에서부터 많이 떨어진 채로 (1미터 또는 그 이상), 진동 반사경들을 이용해서, 레이저 빔을 가이드해서 용접할 수 있습니다. 스티치 간의 리포지셔닝 시간이 거의 없애버림으로써 (보통 0.1초 이내), 사이클 시간을 획기적으로 줄일 수 있습니다. PRIMA INDUSTRIE의 AGILASER는 현존하는 최대 크기, 최고 속도의 원격 용접 시스템입니다. PRIMA INDUSTRIE의 모든 용접 장비들은, 몇 초내에 교체가 가능한 포커싱 헤드를 교체함으로써 곧바로 레이저 커팅 장비로 전환이 가능합니다. PRIMA INDUSTRIE가 3D 용접 용도로써 권장하는 장비들은 아래와 같습니다.

|